Det finnes flere ulike NDT-metoder som alle har ulike funksjoner og bruksområder. Ved å kombinere disse metodene, kan man sørge for 100% kvalitetssikring av sveis og materialet som kontrolleres.

Hvilke NDT metoder som skal brukes, og testomfang avhenger av flere faktorer. Objektets størrelse, geometri og materialkvalitet, samtidig som relevante utførelsesstandarder, tekniske forskrifter og eventuelle kundespesifikasjoner også er med på å bestemme hvilken metode som skal brukes.

Sveiseinspeksjon

Vi tilbyr sveiseinspeksjon og kvalitets kontroll (QA/QC) i prosjekter som en uavhengig 3.part.

Utgangspunktet for en slik tjeneste er å kvalitetssikre produkter og verifisere at produktet er utført etter gjeldende standarder, spesifikasjoner og tekniske krav.

Vi har lang erfaring med oppfølging av prosjekter innenfor olje & gass, sub-sea, skipsbygging, infrastruktur og stålbygg.

Formålet med sveiseinspeksjon er å bekrefte at tekniske krav, spesifikasjoner og standarder er fulgt.

Det utføres kontroll før, under og etter sveising slik:

- Kontroll av objektets sammenstilling, fuge åpning og fuge geometri, riktig sveiseprosedyre og riktig kompetanse er tilgjengelig før oppstart.

- Under sveising gjøres det verifikasjon av forvarming/mellomstrengs temperaturer, sveiseparametre og at sveiseprosedyren følges.

- Ved ferdig sveis brukes visuell inspeksjon før evt påkrevde NDT-metoder ihht. spesifikasjoner og krav utføres.

Visuell Inspeksjon (VT)

Inspeksjonsmetode som baserer seg på visuell vurdering av sveis og overflatebeskaffenhet basert på det inspektøren kan se med øynene. Det kreves god kunnskap om materialteknologiske og sveisetekniske fag. Metoden er effektiv, nøyaktig og krever lite utstyr, men godt lys.

Ved en visuell inspeksjon vil inspektøren først måtte sette seg inn i tegningsgrunnlag, aktuelle utførelse standarder og akseptkriterier som gjelder for objektet.

Visuell Inspeksjon innebærer at inspektøren sjekker at prøvings objektet overholder gitte akseptkriterier og er utført i henhold til aktuelle utførelse standarder og akseptkriterier.

Ofte vil det være krav til 100% visuell inspeksjon før påfølgende NDT-metoder kan utføres.

Magnetpulver kontroll (MT)

Magnetpulver er en metode for å avdekke defekter og uregelmessigheter i et objekts overflate. Denne metoden er meget god på grovere overflate, men er begrenset til materialer som lar seg magnetisere.

Benyttes bl.a. til kontroll av sveis, sjakler, bolter og løftegafler.

Penetrant kontroll (PT)

Penetrantprøving er en overflatekontroll, som vil avdekke defekter som er åpne til overflaten på (rustfrie) ikke-magnmetiske materialer, og maskinerte karbonstålprodukter.

Benyttes bl.a. til kontroll av sveis, rørdeler, bildeler og andre maskinerte produkter.

Penetrantprøving foregår ved at objektet som skal testes blir "malt" med en en væske med spesielle penetrerende egenskaper, dvs at væsken vil trenge inn i defekter som måtte finnes i materialet. Etter en gitt tid vaskes denne væsken bort, og en fremkaller bli påført. Fremkalleren vil trekke ut den væsken som måtte finnes i en defekt, og man vil se denne defekten som et rødt "blødende" felt på objektet.

Penetrantprøving kan også foregå med fluoriscerende penetrant, man vil da gjøre testingen i et mørkt rom med UV-lampe. Denne metoden er regnet som mer følsom, og er egnet til maskinerte deler hvor det er krav til å finne meget små defekter.

Radiografi kontroll (RT)

Radiografi, eller ofte kalt røntgen, er oftest benyttet for å sjekke en sveiseforbindelse for innvendige feil, eller volumfeil. Benyttes både på stål, aluminium og rustfrie materialer.

Benyttes primært til kontroll av sveis og vedlikehold/service inspeksjoner av rørsystemer for å fastslå korrosjon.

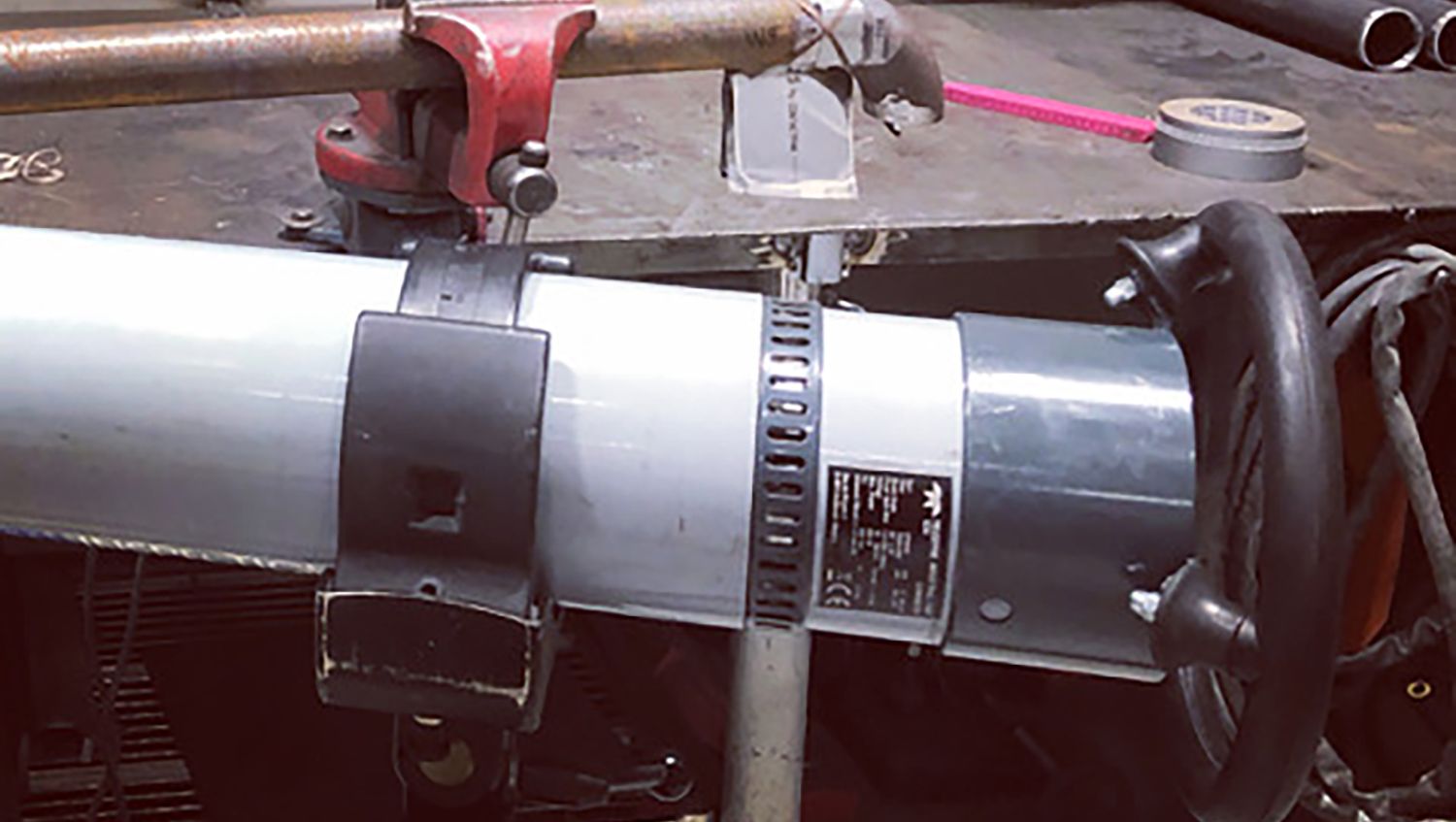

Ultralyd kontroll (UT)

Ultralyd er en mye benyttet metode for å finne innvendige feil i en sveiseforbindelse, spesielt god på tykkere matrialer hvor radiografi er begrenset eller ikke mulig.

Ultralyd kan brukes til prøving av metaller som jern, stål og aluminium og andre materialer som plast, betong og komposittmaterialer.

Ultralydprøving anvendes mye innen verkstedindustrien til prøving av sveis i stålkonstruksjoner, tanker og rør.

Benyttes bl.a. til kontroll av sveis, lamineringskontroll, korrosjonsmåling og tykkelsesmåling. Ultralyd kan også benyttes til tilstandskontroll av deler som er utsatt for dynamisk påkjenning.

Phased Array (PAUT)

Phased Array er basert på vanlig ultralyd, men her inneholder lydhodene alt fra 10 til 265 elementer mens konvensjonelle lydhoder har 1 til 2. Det er en god metode på vanskelige geometrier og der det er ønskelig med oppfølging av defekter som sprekker, sveisefeil, korrosjon, erosjon osv.

Phased Array egner seg utmerket til kontroll av bolter og akslinger, kontroll kan som oftest utføres uten demontering av utstyret.

Virvelstrøm kontroll (ET)

Virvelstrøm er en overflatekontroll som har mye samme bruksområder som magnetpulver, erstatter MT/PT på materialer som er overflatebehandlet.

Man kan benytte virvelstrøm på malte overflater, slik at metoden egner seg for objekter som er satt i drift. I all hovedsak er virvelstrøm benyttet til sprekksøking, men også på andre områder kan virvelstrøm komme til nytte. Bl.a. kan man med virvelstrøm fastslå legeringer i ett materiale, og man kan måle tykkelse på maling og belegg.

Positiv material identifikasjon (PMI)

PMI står for postivie material identification, og er en metode som analyserer legeringen i metaller, og gir svaret på hvilken type legering man står ovenfor. Brukes primært på sveis, rør og rørdeler, bolter, etc. Ved behov kan man få den kjemiske sammensetningen til materialet. Benyttes i hovedsak til å bestemme materialkvaliteten på rustfrie materialer. Man kan verifisere at korrekte deler er benyttet, og at disse er sveist med korrekt tilsatts-materiale.